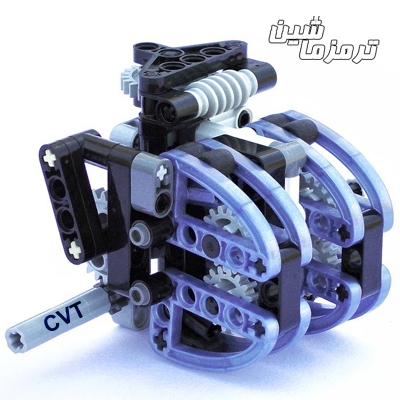

سیستم ترمز ضد سقوط RBS از ترکیب مکانیزم های فنر و چرخدنده تشکیل میشود. بریده شدن سیم بکسل، عامل محرک عملکرد ترمز در این سیستم ترمز آسانسور میباشد. به این صورت که به محض پاره شدن سیم بکسل، سیستم ترمز RBS با عملکرد سریع و خوب خود، از سقوط کابین مسافران جلوگیری کرده و حتی به اندازه یک سانتی متر مانع از حرکت و سقوط کابین میگردد.

تفاوت سیستم ترمز RBS با سیستم پاراشوت آسانسور

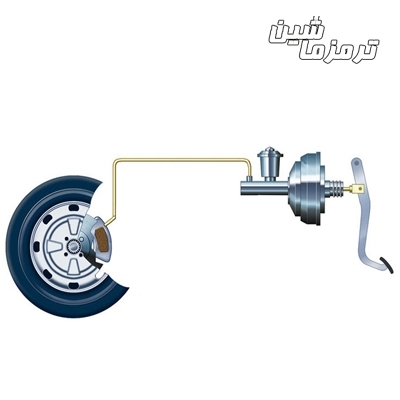

عملکرد سیستم پاراشوت آسانسور به گونه ای است که هنگام افزایش سرعت سقوط کابین فعال میشود. به این معنی که وقتی سرعت کابین از حد نرمال و مجاز بالاتر میرود، سیم تحریک کننده پاراشوت ها فعال شده و پاراشوت ها با اتصال به ریل ها، با عملکرد گاز انبری خود کابین را متوقف میکنند.

هنگامی عمکرد پاراشوت ها موثر هستند که تعادل و توازن حرکت وزنه های پشت کابین و سیم بکسل دچار اختلال شود. در این صورت، سرعت حرکت کابین زیاد بالا نبوده و فقط کابین با سرعت زیادتر از حد معمول، به طرف بالا یا پایین حرکت میکند.

اما هنگامی که سیم بکسل پاره گردد، سرعت سقوط کابین بیش از اندازه بالا میرود. با توجه به اینکه سیستم ترمز پاراشوت ها اصطکاکی میباشند، در این شرایط سیستم ترمز نمیتواند کابین را متوقف کند چراکه نیروی اصطکاک توان تامین نیروی کافی برای توقف کابین را ندارد. اگر ریل های راهنما و پاراشوت های به کار برده شده در آسانسور، از نوع بی کیفیت و ارزان باشند، این قضیه خطرناک تر است.

مزایای سیستم ترمز RBS

- توقف کامل کابین آسانسور هنگام پاره شدن سیم بکسل

- رها شدن دوباره ترمز اضطراری بعد از اتصال مجدد سیم بکسل پس از عمل کردن ترمز

- قفل کردن کابین بلافاصله پس از گسیختن سیم بکسل

- امنیت افراد داخل کابین هنگام سقوط

- قابل نصب بر روی هر نوع آسانسور سیم بکسلی

- کاملا اتوماتیک

- عدم نیاز به نیروی خارجی یا برقی

- کاملا مکانیکی